Tahribatsız Muayene'de En Çok Kullanılan Yöntemler Nelerdir?

Tahribatsız Muayenede En Çok Kullanılan NDT Yöntemleri; Avantajları ve Sınırlamaları

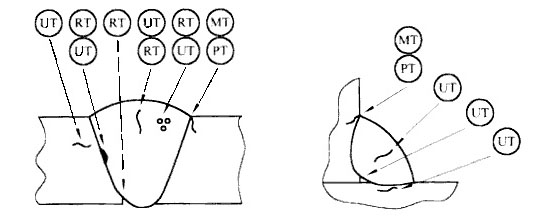

Tahribatsız muayene yöntemi genel olarak; test edilecek yapının veya bileşenin cinsine, şekline ve aranan hataların tiplerine göre seçilmektedir. Her yöntemin bir diğerine göre avantajları ve dezavantajları vardır. Ancak hiçbir yöntem için tek başına, en iyisi, demek doğru değildir. Bir bileşenin testinde %100'lük bir kontrol elde edebilmek için çoğu kez birden fazla yöntemin kullanılması gerekmektedir. Aşağıda, en çok kullanılan yöntemlerden Radyografik Muayene, Ultrasonik Muayene, Girdap Akımları, Sıvı Penetrant ve Manyetik Parçacık Testi yöntemleri avantaj ve dezavantajları ile kısaca açıklanmıştır.

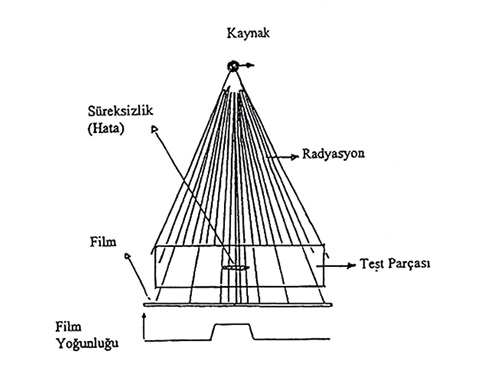

1. Radyografik Muayene

Bu Tahribatsız Muayene (NDT) yönteminde nüfuz edici (kısa dalga boylu) radyasyon kullanılmaktadır. Örnek içinden geçen radyasyon, malzemedeki yoğunluk veya kalınlık farklılıklarından dolayı farklı miktarlarda soğurulmaktadır. Örneğin karşı yüzeyinden yayılan radyasyon genellikle radyografik film üzerine kaydedilmektedir. Film üzerine kaydedilen görüntü gerçekte test malzemesinin gölge görüntüsüdür.

Endüstriyel Radyografide genellikle, ya X-Işını tüpü ya da Co-60 veya Ir-192 veya Selenyum gibi Radyoizotop Kaynaklar kullanılmaktadır. Radyografi, ana malzeme ile yoğunluk farkı oluşturan hacimsel iç hataların tespitinde en uygun yöntemdir.

Radyografik Muayene’nin Avantajları

* Kalıcı kayıt elde edilir ve zaman içinde karşılaştırma yapılması mümkün;

* İş sahasında kalibrasyon gerekemez;

* İç süreksizliklerin deteksiyonunda mükemmel bir yöntem;

* Demet yönü geometriden etkilenmez.

Radyografik Muayene’nin Dezavantajları

* Radyasyon tehlikesi;

* Hatanın derinliği gösterilmez;

* Çizgisel süreksizliklerin doğrultusu önemli;

* Nispeten pahalı;

* Sınırlı nüfuziyet derinliği;

* Parçanın iki tarafından da giriş gerekli.

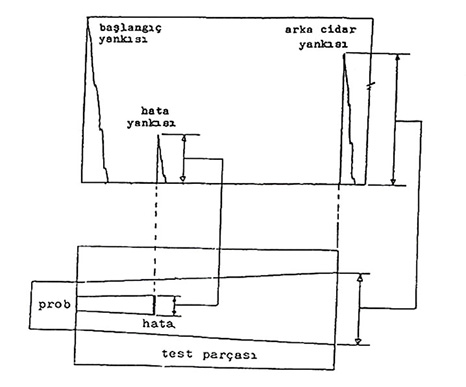

2. Ultrasonik Muayene

Bu Tahribatsız Muayene (NDT) yöntemi, test edilecek parçadaki süreksizlikleri tespit etmek için 0.2 - 25 MHz aralıkta yüksek frekanslı ses dalgalarını kullanmaktadır. Burada, Hertz (Hz) frekans birimi olup bir saniyedeki bir titreşim sayısına eşittir.

Ultrasonik Test, malzeme içinde yayılan ses demetinin, akustik empedansda (bir malzemenin ses yayılmasına karşı gösterdiği direnim) meydana gelen değişim sonucu kısmen veya tamamen yansıması (yankı) prensibine dayanmaktadır.

Yüksek frekanslı ses, elektrik enerjisini mekanik enerjiye ve mekanik enerjiyi de elektrik enerjisine dönüştürme yeteneğine sahip bir piezoelektrik kristal tarafından malzemeye gönderilir. Algılanan yankılar katot ışını tüpünde görülen elektrik sinyerine dönüştürülür.

Ultrasonik Muayene’nin Avantajları

* Malzemenin sadece bir tarafından giriş yeterli;

* Çok türde malzemelerde kullanılabilir;

* Düzlemsel iç süreksizliklerin dedeksiyonunda en uygun yöntem;

* Oldukça portatif (seyyar);

* Yüksek nüfuziyet yeteneği;

* Anında sonuca varma;

* Otomatik sistemlere adapte edilebilir.

Ultrasonik Muayene’nin Dezavantajları

* Pürüzlü yüzeyler sorun yaratabilir;

* Yüzey hazırlığı gerekir;

* Referans standartlar ve kalibrasyon gerekir;

* Yorumlama zor olabilir;

* Yüksek-derecede operatör deneyimi, güvenilirliği gerekir.

3. Girdap Akımıları Yöntemi (Eddy Current)

Bu Tahribatsız Muayene (NDT) yöntemi genel olarak bir üreteç (jeneratör), bir test bobini ve bir gösterge (endikatör) ile çalışmaktadır. Üreteç manyetik alanı yaratan test bobinine değişken akım (AC) sağlamaktadır. Değişken manyetik alan iletken test parçasına girdap akımlarını endükler. Endüklenen bu girdap akımları bobinin manyetik alanına zıt yönde ikinci bir manyetik alan meydana getirir. Test parçasının özelliklerindeki bir değişim veya bir süreksizlik elektrik direncinde bir değişikliğe neden olur ve akım miktarını bu da manyetik alanı değiştirir. Gösterge (ibre veya katot ışını tüpü), malzemenin, girdap akımlarını ne şekilde etkilediğini kaydeder.

.jpg)

Girdap akımı testi aşağıdaki amaçlar için kulanılabilir;

* İletken malzemelerde yüzey ve yüzey altı hatalarının tespit edilmesinde.

* İletken malzeme üzerindeki iletken olmayan kaplama kalınlığının (örneğin, boya) ölçülmesinde.

* Metalik bileşenlerin elektrik iletkenliklerinin ölçülmesinde.

Girdap Akımları Yönteminin Avantajları

* Temas maddesi gerektirmez;

* Ayarlanması (set-up) basit;

* Hatalara karşı çok duyarlı;

* Tekrar edilebilir;

* Yüksek tarama hızı kullanılabilir;

* Hataların boyutsal analizi veya kaplama kalınlığı için oldukça duyarlı.

Girdap Akımları Yönteminin Dezavantajları

* Elektrik prensipleri ve matematik konusunda iyi bir akademik temel gerektirir;

* Yüzey bozukluklarına karşı çok duyarlı olup, düzgün bir test yüzeyi gerektirir;

* Yüzeyaltı hatalarının tespitinde, manyetik olmayan veya az manyetik malzemelerde kullanılabilir; örneğin, karbon çeliğine uygulanamaz, ferromanyetik malzemeler özel şartlarda test edilebilir;

* Çatlağın darlığı (bitişikliği) ve girdap akımlarının çatlağa veya çizgisel süreksizliklere göre doğrultusu detekte edilebilirliği etkiler.

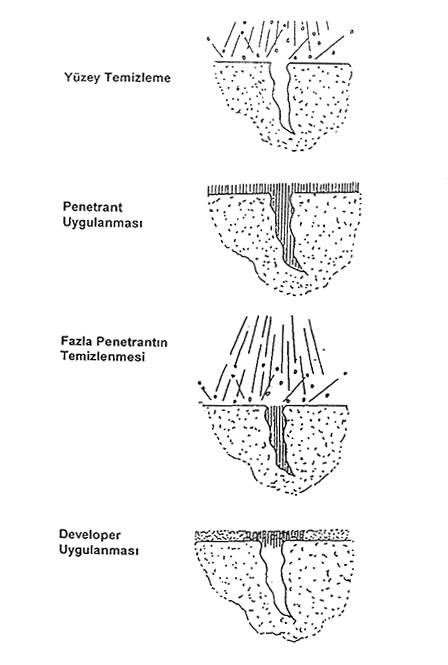

4. Sıvı Penetrant Yöntemi

Bu Tahribatsız Muayene (NDT) yöntemi; gözeneksiz malzemelerdeki yüzey süreksizliklerini tespit etmek için kullanılmaktadır. Girici boya (penetrant) temiz bir yüzeye uygulandığında, yüzey süreksizliğinin içine kılcal (kapiler) etki ile nüfuz eder. Yeterli bir nüfuziyet süresinden sonra boyanın fazlası yüzeyden temizlenir. Yüzey süreksizliğine girmiş olan boya, bir emici geliştirisi (developer) yardımı ile yüzeye geri çekilir ve parça yüzeyinde görünür bir belirti oluşturur.

Sıvı Penetrant Testinin Avantajları

* Nispeten ucuz;

* Portatif bir Tahribatsız Muayene (NDT) yöntemi;

* İnce ve bitişik (4 mikroinç’e kadar) süreksizliklere karşı çok duyarlı;

* Basit bir yöntem;

* Çok türde malzemeye uygulanabilir;

* Yönüne bakmaksızın bütün yüzey süreksizlikleri bir işlemle tespit edilebilir.

Sıvı Penetrant Testinin Dezavantajları

* Test yüzeyi bütün kirliliklerden (kir, yağ, gres, boya, pas vs.) arındırılmış olmalıdır;

* Sadece yüzey süreksizlikleri tespit edilebilir;

* Gözenekli malzemelerde kullanılamaz ve çok pürüzlü yüzeylerde kullanılması zordur;

* Test işleminden sonra malzeme yüzeyinin genellikle temizlenmesi gereklidir.

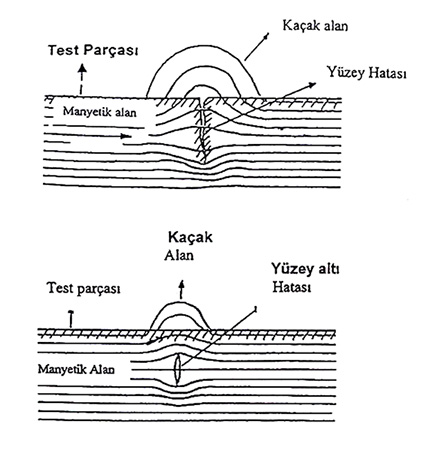

5. Manyetik Parçacık Testi

Bu Tahribatsız Muayene (NDT) yöntemi; ferromanyetik malzemelerdeki yüzey ve yüzeye yakın süreksizliklerin tespit edilmesinde kullanılmaktadır. Bunun için malzemeye bir manyetik alan ve süreksizlik üzerinde oluşan kaçak alana karşı duyarlı, manyetik toz uygulamak gerekir. Toz, parça yüzeyinde kaçak alan tarafından tutularak görünür belirtiler haline getirilir. Süreksizlik belirtilerinin yorumlanması kalifiye operatörler tarafından yapılmalıdır.

Manyetik Parçacık Testinin Avantajları

* Ferromanyetik malzemelerdeki ince ve sığ yüzeysel çatlakların tespit edilmesi için en iyi yöntem;

* Hızlı ve nispeten basit bir NDT yöntemi;

* Genelde ucuz;

* İnce boya tabakaları bulunması durumunda da uygulanabilir;

* Test parçasının boyutu ve şekli bakımından kısıtlaması çok az;

* Portatif bir yöntem.

Manyetik Parçacık Testinin Dezavantajları:

* Malzeme ferromanyetik olmalıdır;

* Manyetik alanın yönü ve şiddeti önemlidir;

* Sadece yüzey ve yüzeye yakın süreksizlikleri tespit eder;

* Bazen yüksek akım gerektirir;

* Test parçasının yanması olası;

* Parça genellikle demanyetize edilmelidir ve bu zor olabilir.

ye-giris-ve-tarihcesi.jpg?width=226&height=150&cropratio=226:150&image=/dokumanlar/tahribatsiz-muayene-(ndt)ye-giris-ve-tarihcesi.jpg)